一、背景現狀

對于某卷煙廠,計劃排產目前存在問題是:卷包車間、制絲車間、嘴棒車間、能源車間、物流中心等計劃聯動存在弊端,計劃所需數據不完整,計劃調整頻繁,計劃員工作量大;生產排產由于缺少數據的支持,導致排產的準確性和異常響應能力不足。

二、解決方案

基于以上現狀,在滿足根本的要求下,即排產計劃需滿足連續生產,不能出現卷包停頓情況;同時要保證各車間生產順暢,盡量減少因換牌、設備等待等情況導致的生產停頓。高級排產充分發揮了計算機的計算和分析的長處,快速處理企業遇到的復雜多變的實際情況,在極短時間內為企業找到合理對的和優質的生產計劃,并迅速處理擾動因素。

針對該卷煙廠生產特點,構建一套基于生產訂單的卷煙廠自動排產系統,總體思路為由下游生產拉動上游備料,實現對瓶頸資源的合理分配。基于卷煙廠需求分析,設計包括卷包車間自動排產、制絲車間自動排產、濾棒生產計劃優化、輔料組盤計劃優化、原料香糖料配送計劃優化、供能精準計劃、全廠綜合調度共六個功能模塊。

三、具體措施

1、高級排產處理流程

高級排產根據生產計劃、物料資源、設備能力、工藝要求等,實現作業排序、作業計劃來優化生產過程,優化排產系統依托APS技術、基于運籌規劃與排產策略集合或GA算法的數學模型,通過集成的方法使計劃和排產融為一體,對具有能力和物料的約束的計劃器模塊產生一個“可排產”的計劃。該計劃將數據內容提供給排產器模塊,排產器模塊生成一個詳細的工序清單表,顯示將如何使用能力,且將該信息返回給計劃器模塊用下一個計劃期間。

根據卷煙廠的實際情況,高級排產系統通過與MES系統做接口獲取主生產計劃,工藝要求信息;從物流系統煙葉高架庫、輔料高架庫獲取物料信息,根據設備實際生產能力、車間工作日歷等約束條件,生成作業排產計劃。

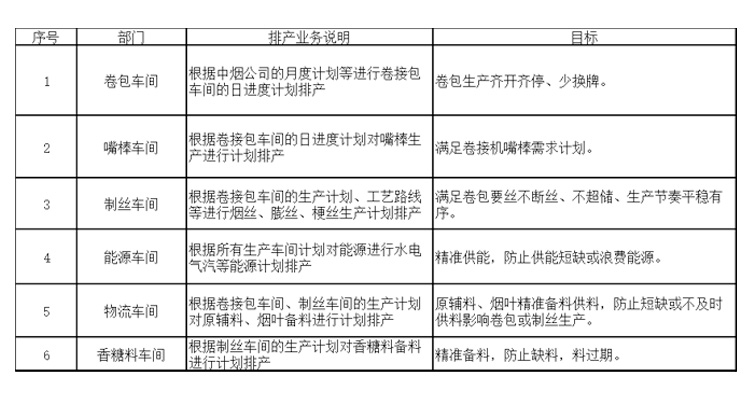

⑴ 全廠各部門車間實現排產業務

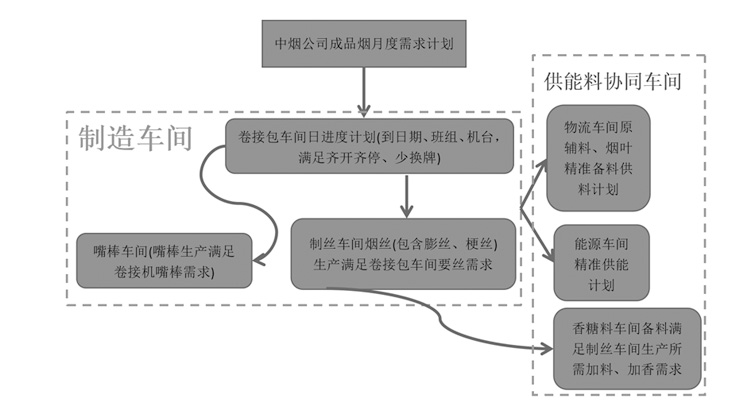

⑵ 各部門車間排產業務關系圖

⑶ 車間高級排產情況大致如下

1)卷接包車間計劃排產

以滿足中煙公司下發的月度成品需求計劃為目標,結合發射機、喂絲機、卷接機、包裝機、封箱機設備分組臺數和能力、卷包車間工作日歷等生產資源;品牌生產優先級以及月度連續生產、齊開齊停、少換牌等策略要求,將月度成品需求計劃編排到卷包生產設備(嘴棒發射機、喂絲機、卷接機、包裝機、封箱機、打碼機)日班工單計劃。

2)嘴棒車間計劃排產

根據已編排的卷接機日班工單計劃、結合嘴棒規格、成型機臺數能力等資源編排成型機的日班工單計劃,保證卷接機嘴棒需求。

3)制絲車間計劃排產

根據卷包日班工單計劃,結合制絲車間產線、工藝路線、產品路線等資源;AB線均衡生產、同牌號連續生產、少換牌、卷包不斷絲、煙絲不超儲等策略要求編排制絲車間日班工單計劃保證卷包要絲需求。

4)物流車間計劃排產

物流車間為工廠的原輔料,煙葉等提供運輸、存儲、下架出庫供應等協同制造業務,根據卷包日進度計劃以及制絲日班工單計劃、成品牌號配方、煙絲膨絲梗絲配方、原輔料高架庫庫存、煙葉配方庫庫存情況編制物流車間的原輔料、煙葉調配供應計劃,保證卷包原輔料、制絲煙葉的需求。

5)能源車間計劃排產

根據卷接包車間、嘴棒車間、制絲車間的生產計劃、能源種類需求及使用率要求精準編排能源供應計劃,為車間生產精準供能保障生產。

6)香糖料車間計劃排產

根據制絲車間的日班工單計劃、煙絲牌號配方、香糖料工藝標準要求等精準編排香糖料配置(生產)計劃,防止香糖料配置(生產)日期過早或過晚、數量過少或過多。

2、全廠綜合調度

卷煙生產涉及多個生產車間、供料供能車間的協同生產,在統一編制了全廠各個車間的生產進度計劃并實際生產過程中突發的設備故障、產出煙絲或成品煙質量事故、煙葉霉變等引起生產節奏變化進而引起相關環節生產節奏,為保障整體各部門車間生產的協調需進行全廠綜合調度以發現問題環節并進行可行的生產調度。在綜合調度可站在全局的高度一屏觀全廠,一鍵調度協調全廠。

⑴ 生產仿真

通過高級排產的日班計劃輸入仿真模型模擬運行,通過仿真模型,對計劃進行模擬運行,通過模擬運行的結果,預測關鍵生產時間節點,驗證是否存在缺料、設備能否齊開齊停,嘴棒能否滿足需求,能源是否存在浪費,庫存不能容納等中途生產無法連續進行的情況,并評價該計劃。

模擬排產運行及分析模塊自動根據仿真模型中的工廠日歷、生產工藝路線、設備生產能力、生產波動、在制品存儲周期等模型及約束參數,模擬生產運行情況,提供仿真結果對比分析功能。

根據該卷煙廠高級排產計劃結合貯柜結存信息、設備停機保養信息、輔料庫存信息等,在生產執行前進行模擬。通過一系列可重復、可變參數、可加速的仿真實驗,實現排產模型的迭代優化,并能生成仿真分析結果數據,幫助計劃員進行計劃的合理性評估。

⑵ 應用場景

通過生產仿真系統建設,從而實現對生產計劃的合理性驗證,并在此基礎上對生產計劃進行優化,確保車間的生產運行更加合理;同時該系統支持相關資源參數的動態調整,從而驗證和預測在不同的生產資源配置下生產計劃的執行結果,通過不同版本的結果對比分析幫助用戶定位生產瓶頸并給出優化方案。

1)仿真模型搭建

細化、柔性化管理依賴于精細化的模型支撐,基于國際智能制造行業標準ANSI/ISA-S95的工廠模型層次進行建立,充分考慮生產精細化、生產柔性化等管理要求。根據S95的設計思想,車間中的所有生產單元將會被分為三個層次:工藝路線、工藝段、設備。同時支持物理模型的3D展示。

2)生產過程數據仿真

運用虛擬現實技術實現產前計劃模擬、產中實時監控、產后效果評估的全生命周期的生產過程仿真。生產過程數據仿真以數據采集子系統提供的實時過程數據信息數據為依據,實現實時數據驅動可視化場景。仿真結果***終能參與實際生產執行,通過系統仿真結果與實際生產執行結果的對比,驗證其準確性。

目前該卷煙廠CPS系統通過制絲高級排產的生產工單輸入仿真模型模擬運行,通過仿真模型,對計劃進行模擬運行,通過模擬運行的結果,預測關鍵生產時間節點,驗證是否存在缺料、庫存不能容納等中途生產無法連續進行的情況,并評價該計劃。

基于以上仿真技術,我們會對卷包車間日班計劃進行模擬運行,通過模擬運行的結果,預測設備是否能齊開齊停,輔料是否夠用;通過對嘴棒車間日班計劃進行模擬運行,預測發射量是否滿足卷接機的需求;通過對物流車間日班計劃進行模擬運行,預測原輔料是否滿足制絲卷包生產,成品庫庫存是否滿足安全值;通過對能源車間的日班計劃進行模擬運行,防止供能短缺或浪費能源;通過對香糖料車間的日班計劃進行模擬運行,預測香糖料需求量,防止缺料,料過期。

3)排產結果效驗

通過一系列可重復、可變參數、可加速的仿真實驗,實現排產模型的迭代優化,能生成仿真報告,幫助管理員進行計劃的合理性評估,對不合理的因素進行修正,避免人力、機器、物料資源和時間的浪費,同時為高級排產系統輸出結果的可用性、可執行性提供有效保障。

4)仿真算法

目前基于大數據的分析挖掘方法有分類、回歸分析、聚類、關聯規則、神經網絡方法。這些方法從不同的角度對數據進行分析、挖掘。

Copyright ?2023黑龍江振寧科技股份有限公司版權所有 黑ICP備17006788號 | 黑公網安備